服务电话:

19914754015

服务电话:

19914754015

服务电话:19914754015

服务电话:19914754015

24小时电话/微信:19914754015

24小时电话/微信:19914754015

随着城市化进程的加速推进,垃圾处理已成为城市管理面临的最严峻挑战之一。据统计,我国每年产生的城市生活垃圾已超过2亿吨,且以每年8%-10%的速度持续增长。传统的垃圾填埋和焚烧处理方式不仅占用大量土地资源,还带来了严重的环境污染问题。其中,垃圾焚烧处理过程中产生的炉渣处理问题尤为突出,这些炉渣不仅含有大量重金属等有害物质,还蕴藏着可观的有色金属资源。因此,如何有效提取垃圾焚烧炉渣中的有色金属,实现资源循环利用,已成为当前环保领域的重要研究课题。

垃圾焚烧炉渣有色金属提取技术主要基于冶金化学原理,通过一系列物理化学过程实现金属资源的回收利用。在垃圾焚烧过程中,各类金属物质会发生复杂的氧化还原反应,最终以氧化物的形式存在于炉渣中。这些氧化物主要包括铜、铝、锌等有色金属的化合物,其含量因垃圾成分和焚烧条件的不同而有所差异。通过科学的提取工艺,可以将这些金属氧化物还原为单质金属,实现资源的再生利用。

垃圾焚烧炉渣有色金属提取的具体操作步骤可分为四个主要阶段:

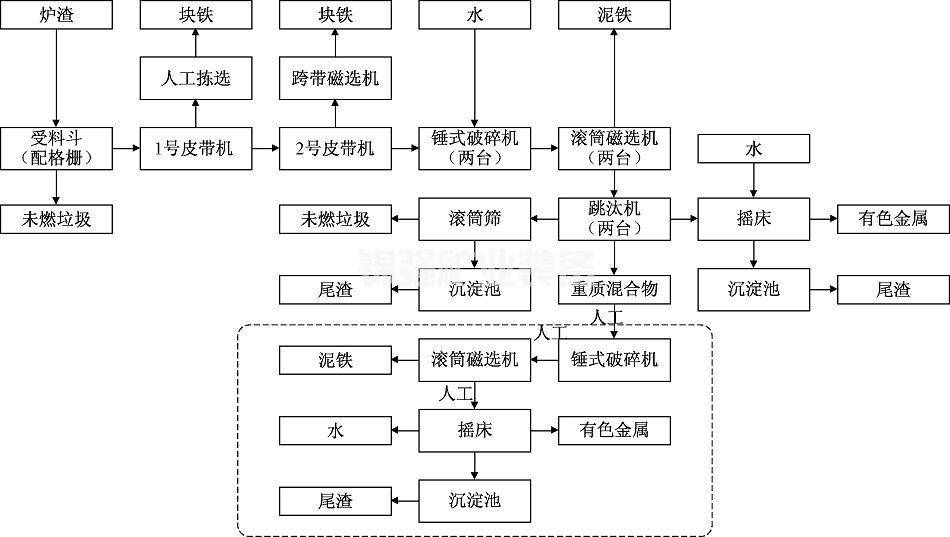

首先是炉渣预处理阶段。这一阶段包括破碎、筛分和洗涤等工序。破碎过程采用颚式破碎机或锤式破碎机,将大块炉渣破碎至5-10mm的均匀颗粒。随后通过振动筛进行分级,去除过大或过小的颗粒。最后采用高压水枪进行冲洗,去除表面附着的灰尘和可溶性盐类,为后续处理创造良好条件。

其次是溶解阶段。将预处理后的炉渣投入特制的反应釜中,根据目标金属种类选择合适的溶剂体系。例如,对于铜的提取,通常采用硫酸体系;对于铝的提取,则多使用氢氧化钠溶液。溶解过程中需要严格控制温度、pH值和搅拌速度等参数,以确保金属氧化物的充分溶解。

第三是还原阶段。在溶解后的溶液中加入适当的还原剂,将金属离子还原为单质金属。常用的还原剂包括铁粉、锌粉等。这一过程需要精确控制还原剂的加入量和反应时间,以确保还原反应完全进行,同时避免过度还原带来的资源浪费。

最后是分离纯化阶段。采用离心分离、过滤或电解等方法将还原得到的金属与溶液分离。对于纯度要求较高的金属,还需要进行进一步的电解精炼或化学提纯处理。分离后的金属可直接用于工业生产,而剩余的溶液经过处理后也可循环使用,实现资源的最大化利用。

垃圾焚烧炉渣有色金属提取技术具有显著的优势和多重效益:

在资源利用方面,该技术能够有效回收垃圾中的有色金属资源,减少对原生矿产资源的依赖。据测算,每处理1吨垃圾焚烧炉渣,可回收约5-10kg的有色金属,相当于节约了同等数量的矿石开采和冶炼成本。

在环境保护方面,该技术能够显著降低垃圾焚烧处理的环境影响。通过提取炉渣中的重金属等有害物质,可以有效防止这些污染物进入土壤和水体,减少环境污染风险。同时,该技术还能减少垃圾填埋场的占地面积,缓解土地资源紧张的问题。

在经济价值方面,有色金属的回收利用可以创造可观的经济效益。以铜为例,回收1吨铜可节约约2000美元的矿石开采和冶炼成本。此外,随着金属价格的波动,有色金属回收的经济效益还将进一步提升。

从长远发展来看,垃圾焚烧炉渣有色金属提取技术的推广应用将有力推动循环经济的发展。它不仅能够实现垃圾处理的无害化、减量化和资源化,还能为城市可持续发展提供新的思路和方向。随着技术的不断进步和工艺的持续优化,这一技术必将在未来的城市垃圾处理体系中发挥更加重要的作用。

城市垃圾焚烧炉渣有色金属提取技术及其环保效益分析

城市垃圾焚烧炉渣有色金属提取技术及其环保效益分析相关信息